¿qué es el evaporador mvr?

Páginas vistas:

Principio de funcionamiento

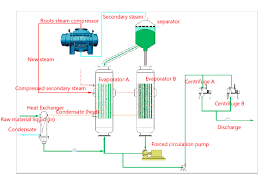

Evaporador MVR es diferente de los evaporadores ordinarios de película descendente de efecto simple o multiefecto evaporador de película descendente, el MVR es un evaporador simple, que integra el evaporador de película descendente de efecto múltiple, y adopta la evaporación segmentada según la diferente concentración de productos requerida, es decir, cuando los productos no pueden alcanzar la concentración requerida después de pasar por el efector por primera vez, los productos serán bombeados a la parte superior del efector a través de la tubería externa del efector después de salir del efecto, y luego los productos serán bombeados a la parte superior del efector a través de la bomba de vacío de la parte inferior del efector de nuevo. A continuación, el producto pasa repetidamente por el efector para alcanzar la concentración requerida.

En el proceso de flujo del producto de arriba a abajo, el producto fluye en forma de película debido al aumento del área dentro del tubo, a fin de aumentar el área calentada, y la presión negativa se forma dentro del efector a través de la bomba de vacío para bajar el punto de ebullición del agua en el producto, a fin de lograr la concentración, y la temperatura de evaporación del producto es de aproximadamente 60℃.

El condensado, parte del vapor y el vapor residual después de que el producto sea calentado y evaporado por el cuerpo del efector se separan juntos a través del separador, y el condensado sale de la parte inferior del separador para precalentar el producto que entra en el cuerpo del efector, y el vapor se presuriza a través del impulsor del ventilador (cuanto mayor sea la presión del vapor, mayor será la temperatura), y luego el vapor presurizado pasa de nuevo por el cuerpo del efector a través de la tubería y converge con el vapor una vez más.

Cuando el equipo se pone en marcha, se necesita una porción de vapor para el precalentamiento, y después del funcionamiento normal, el vapor requerido se reduce significativamente. En el proceso de presurización del vapor secundario por el impulsor del ventilador, la energía eléctrica se convierte en la energía térmica del vapor, por lo que el vapor requerido durante el funcionamiento del equipo se reduce, mientras que la electricidad requerida se incrementa significativamente.

La temperatura del producto es siempre de unos 60℃ durante todo el proceso de flujo en el cuerpo de efecto, y la diferencia de temperatura entre el vapor de calentamiento y el producto se mantiene en unos 5-8℃. Cuanto menor sea la diferencia de temperatura entre el producto y el medio de calentamiento, mejor será la protección de la calidad del producto y la prevención eficaz del tubo de pasta.

Cuando la concentración del producto es de aproximadamente el 50%, sólo se puede completar el evaporador MVR, y cuando la concentración requerida es del 60%, es necesario instalar un equipo de evaporación flash.

Razones de compresión

Razones para la recompresión mecánica del vapor

Bajo consumo de energía por unidad

▪ La baja diferencia de temperatura hace que la evaporación del producto sea suave

▪ Corto tiempo de residencia del producto debido al efecto único común

▪ Proceso sencillo y gran practicidad.

▪ Excelentes características de funcionamiento con carga parcial

▪ Bajos costes de funcionamiento

Recompresores de vapor mecánicos - Diseño y gama funcional

Las máquinas para la compresión de gas funcionan según el principio de desplazamiento positivo o el principio cinético. En una máquina de desplazamiento positivo, las partes móviles de la máquina para separar la cámara de aspiración de la cámara de presión, y el volumen de la cámara de funcionamiento se reducen mientras que la presión del gas se incrementa. En el caso de los compresores alternativos, este proceso se consigue mediante el movimiento del pistón en el cilindro. En una máquina motorizada, la energía del gas es suministrada por la alta rotación circunferencial de los álabes del impulsor. El gas se acelera primero y luego se desacelera a través de un difusor situado a continuación del impulsor. De este modo, la alta velocidad se convierte en energía de presión. En función del sentido de paso del fluido a través del rodete, el equipo correspondiente se denomina compresor axial, de flujo mixto o centrífugo. El tipo de compresor más adecuado depende de las condiciones de funcionamiento de la aplicación en cuestión. Los parámetros clave son el aumento de presión que se debe alcanzar y el caudal del vapor que se debe comprimir. Π es la relación entre la presión final p2 y la presión de aspiración p1, definida como la relación de compresión. Dado que las unidades evaporativas suelen funcionar en el rango del vacío, con cargas superficiales de calentamiento medias y pequeñas diferencias de temperatura, se suelen utilizar recompresores centrífugos.

Compresores eléctricos

Centrífugos de flujo mixto

Ventilador centrífugo

Compresores centrífugos de una etapa

Compresores centrífugos de varias etapas

Características técnicas

1) bajo consumo de energía y bajos costes de funcionamiento.

2) Pequeña huella.

3)Menor obra pública de apoyo, menor inversión total del proyecto.

4)Funcionamiento fluido y alto grado de automatización.

5) no se necesita vapor virgen.

6) corto tiempo de permanencia del producto debido al uso común de un solo efecto

(7) proceso simple, fuerte practicidad, características de operación de carga parcial de excelente

8)Bajo costo de operación, puede ser evaporado por debajo de 40℃ sin equipo de refrigeración, especialmente adecuado para materiales sensibles al calor.

Ámbito de aplicación

1)Evaporación y concentración

2)Cristalización por evaporación

3)Evaporación a baja temperatura

1)La evaporación de una tonelada de agua requiere un consumo eléctrico de 23-70 grados de electricidad.

2)Puede realizar la evaporación a baja temperatura con una temperatura de evaporación de 17-40℃, sin sistema de agua fría.

Principio básico

Evaporador MVR, es la abreviatura de recompresión mecánica de vapor. mvr es una tecnología que reutiliza la energía del vapor secundario producido por sí mismo, reduciendo así la necesidad de energía externa.

El vapor secundario, después de ser comprimido por el compresor, se puede aumentar la presión y la temperatura, y la entalpía aumenta, que se envía a la cámara de calentamiento del evaporador como vapor de calentamiento, es decir, vapor crudo, para mantener el estado de evaporación del material, y el propio vapor de calentamiento transferirá el calor al propio material para condensarse en agua. De este modo, el vapor original que se desecha se utilizará completamente, recuperando el calor latente, y mejorando la eficiencia térmica.

Ya en la década de 1960, Alemania y Francia han aplicado con éxito esta tecnología en las industrias química, farmacéutica, papelera, de tratamiento de aguas residuales y de desalinización de agua de mar, entre otras.

Su proceso de trabajo es el nivel de baja temperatura del vapor comprimido por el compresor, la temperatura y la presión aumentan, la entalpía aumenta, y luego en la condensación del intercambiador de calor, con el fin de aprovechar plenamente el calor latente del vapor. Excepto en la puesta en marcha, no se necesita vapor bruto en todo el proceso de evaporación.

Proceso de evaporación multi-efecto, el evaporador de un efecto del vapor secundario no puede ser utilizado directamente como la fuente de calor de este efecto, sólo como el segundo efecto o los próximos efectos de la fuente de calor. Como el efecto de la fuente de calor debe recibir energía adicional, para que su temperatura (presión) aumente. La bomba de inyección de vapor sólo puede comprimir una parte del vapor secundario, mientras que el evaporador mvr puede comprimir todo el vapor secundario en el evaporador.

La solución se hace circular en un evaporador de película descendente a través de una bomba de circulación de material en un tubo de calentamiento. El vapor inicial se calienta con vapor fresco fuera del tubo para dar calor, y la solución se calienta y hierve para producir vapor secundario, y el vapor secundario producido es aspirado por el turbocompresor, y después de ser presurizado, la temperatura del vapor secundario se incrementa y circula en la cámara de calentamiento para la evaporación como fuente de calor de calentamiento. Tras el arranque normal, el turbocompresor aspirará el vapor secundario y lo convertirá en vapor de calefacción después del booster, y así el ciclo de evaporación se llevará a cabo continuamente. El agua evaporada se descarga finalmente como condensado.

Por razones de coste, en los sistemas de recompresión mecánica de vapor se suelen utilizar compresores centrífugos de una etapa y ventiladores de alta presión. Por lo tanto, la siguiente descripción es para tales diseños. Los compresores centrífugos son máquinas con control de volumen, es decir, el caudal volumétrico permanece casi constante independientemente de la presión de aspiración. El caudal másico, en cambio, varía proporcionalmente a la presión absoluta de aspiración.

El ciclo de compresión de un compresor centrífugo de una etapa se representa en el diagrama entalpía-entropía. Potencia necesaria para un compresor centrífugo de una etapa.

Ejemplo: Compresión del vapor de agua saturado del evaporador desde el estado de aspiración p1= 1,9 bar, t1= 119 °C hasta p2= 2,7 bar, t2= 161 °C (relación de compresión Π= 1,4). El ciclo de compresión sigue las curvas multivariables 1-2, con un aumento de la entalpía específica del vapor Δhp. Para la entalpía específica del vapor h2, por la ecuación de la eficiencia dentro del compresor (eficiencia isentrópica): a esta temperatura, entra en el calentador del evaporador. En función de la cantidad de vapor que se aspira, kg/hora. El trabajo de compresión multivariable (efectivo) unitario, kJ/kg. El trabajo de compresión isentrópico unitario, kJ/kg.

El rendimiento isentrópico (rendimiento interno) del compresor depende, entre otros factores, del índice de multipartes κ y de la masa molar M del gas aspirado, así como de la temperatura de aspiración y del aumento de presión requerido. Para la potencia real acoplada del motor principal (motor eléctrico, motor de gas, turbina, etc.), se considera un margen mayor de pérdidas mecánicas. Un compresor centrífugo de una etapa con un rodete de materiales estándar es capaz de obtener un aumento de presión de vapor de agua con un factor de compresión de 1,8, y con materiales de mayor calidad, como el titanio, el factor de compresión puede llegar a ser de 2,5. De este modo, la presión final p2 es 1,8 veces la presión de aspiración p1, o un máximo de 2,5 veces, lo que corresponde a un aumento de la temperatura del vapor saturado de unos 12-18 K, con un aumento máximo de la temperatura de hasta 30 K, dependiendo de la presión de aspiración. En el caso de la tecnología de evaporación, es práctica habitual expresar la presión del agua en función de su correspondiente temperatura de punto de ebullición. De este modo, se expresa directamente la diferencia de temperatura efectiva.

Principio de la recompresión mecánica del vapor

El equipo de evaporación es compacto y ocupa poco espacio y requiere menos espacio. También se puede eliminar el sistema de refrigeración. Para las plantas existentes que necesitan ampliar el equipo de evaporación y el suministro de vapor, la capacidad de suministro de agua es insuficiente, y el sitio no es suficiente, especialmente la evaporación de baja temperatura necesita condensación de agua fría, puede recibir tanto ahorrar la inversión y lograr un mejor efecto de ahorro de energía.